在现代工业气动系统中,减压阀站已远远超越了单一减压阀的功能。它是一个经过精心设计和集成的模块化压力控制单元,将多种气源处理功能紧凑地组合在一个共同的基板上。它不再是分散元件的简单堆叠,而是作为一个统一的"压力控制中心",为单台设备或整个工艺区域提供稳定、洁净、可靠且易于管理的动力空气,是提升系统可靠性、简化维护与实现智能化管理的核心体现。

一、 为何需要集成化站体?——从分散到一体的进化优势

传统的分散安装方式(过滤器、减压阀、油雾器分别通过管接头连接)存在安装繁琐、占用空间大、泄漏点多、维护不便等固有缺点。减压阀站的集成化设计带来了显著优势:

空间优化与布局整洁: 将所有功能元件高度集成在一个紧凑的阀座上,极大节省了安装空间,使得电控柜或设备内部的气路布局极其简洁、美观。

简化安装与降低泄漏风险: 出厂前已完成站体内部的流道连接(通常通过集成孔道而非外部接头),用户只需连接总进气口、总出气口和排水口即可。这减少了大量的管接头使用,从根本上降低了潜在的泄漏点,提高了系统可靠性。

集中管理与操作便利: 所有压力调节、状态监控和维护操作(如调压、排水、加油)都可在一个集中的位置完成,人机工程学优异,极大地简化了操作员的日常点检和维护工作。

功能匹配与性能优化: 由制造商进行专业选型和集成,确保了过滤器处理精度、减压阀稳压性能与油雾器润滑能力之间的最佳匹配,避免了用户自行选配可能产生的不兼容或性能瓶颈问题。

二、 核心构成:一站式的气源处理解决方案

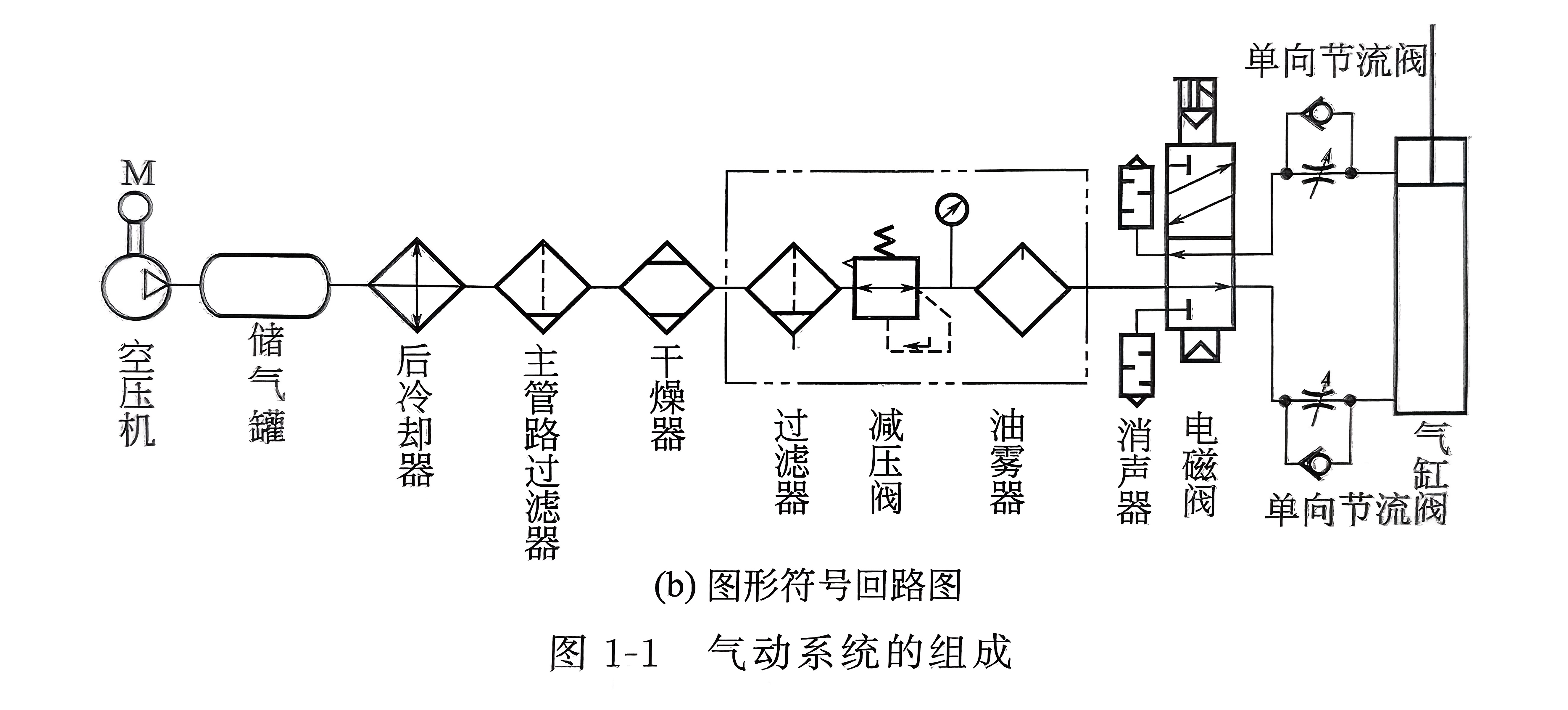

一个功能完整的减压阀站,本质上是将"FRL三联件"的功能及其扩展功能集成于一体:

截止阀: 位于站体的进口和/或出口,用于安全地隔离站体,以便进行维护和更换滤芯等操作,无需切断整个系统气源。

过滤器: 站体的"第一道防线"。去除压缩空气中的液态水、油雾和固体颗粒污染物,为下游精密的减压阀和执行元件提供洁净的空气,是系统长寿命的基础。

减压阀: 站体的"大脑"和核心功能单元。负责将入口压力精确调节并稳定至设备所需的工作压力。通常配备高可见度的压力表,用于实时监控和精确设定。

油雾器: 根据需要,将润滑油雾化并注入气流中,对下游的气动工具、气缸、阀等需要进行润滑的元件进行润滑,减少磨损,延长设备寿命。

选型参考: 对于要求高可靠性、易于维护且布局紧凑的自动化设备,采用集成式减压阀站是最优方案。例如,神威气动的系列产品提供了灵活的模块化组合方案,用户可根据流量需求、过滤精度和压力控制要求,选择不同规格的过滤、减压模块进行组合,快速构建成一个高效、可靠的减压阀站,极大简化了系统设计与安装流程。

三、 应用与选型:如何为您的系统选择合适的站体

减压阀站是自动化设备、生产线、机器人工作站等领域的标准配置。

典型应用场景:

单台设备供气: 如为一台数控机床、包装机或机械手提供独立的、定制压力的气源。

区域压力管理: 在一条生产线上,为不同工作单元(如夹紧单元、驱动单元)提供不同压力的气源。

检测与测试设备: 提供稳定、洁净的压力空气,确保测试结果的精确性和重复性。

选型关键参数:

接口尺寸: 决定站体的最大通径和能力,需与系统总流量需求匹配。

过滤精度: 根据系统中对空气洁净度要求最高的元件来选择(如精密气缸、射流元件需更高精度)。

调压范围: 减压阀的压力调节范围需覆盖所有所需的工作压力。

模块功能: 明确是否需要油雾器、手动或自动排水器、压力开关等附加功能。

材质: 阀体材质需与工作环境(如腐蚀性环境)和介质兼容。

结论:

减压阀站代表了气动技术向集成化、模块化和智能化发展的趋势。它通过卓越的工程设计,将多个元件的功能融为一体,不仅提供了卓越的性能和可靠性,更在空间节省、安装效率、维护便捷性和系统美观度上带来了质的飞跃。在设计和升级气动系统时,选择一个合适的减压阀站,无疑是提升设备整体档次、确保生产稳定性和降低全生命周期运营成本的战略性决策。它让复杂的压力控制变得简单、高效和可靠。